人は何か一つでも気分や気持ちを上げるものがあれば人生に楽しみができ、うるおいを得ることができ、人生そのものをプラスに向かわせることができます。

僕にはコードバンという革があります。

日々の喧騒に疲れ、内面の平穏を取り戻すための小さな幸せとでも言いましょうか、

私たちには心をなごませる何かが必要です。

それは旅行や映画鑑賞など人それぞれ。

でも、

ひとつだけでも愛着を持てるものがあると、心身ともに潤いをもたらし、私たちの毎日をより積極的に、前向きに生きる推進力となります。

私の場合、心に活力を与え、成長させ続けてくれる存在の一つがコードバンです。

美しい経年変化を愉しむことのできるコードバンは、持ち主と一緒に時を刻み、人生の歴史を肌で感じ、共に変わっていく稀有な革なのです。

コードバンは、使い続けることで

一生の相棒となれる革です

そんなコードバンの素材としての魅力や、それを通したライフスタイルの提案、

そして、この記事を読んでくださる方にコードバンの世界を堪能してもらい、

新たな趣味の発見に繋がればという思いを持っています。

一生涯の相棒であり、

自分と一緒に歳をとってくれる無二の存在。

それがコードバンです。

コードバンは、ただの革製品を超え、所有する喜び、使い込む愉しさ(たのしさ)を体現する存在であり、

その独自の美しさ、型崩れせずに時間と共に深まる風合い、そしてそれぞれの生活に寄り添う姿には、特別な魅力が満ちています。

※愉しさとは何かを心から楽しむ、喜ぶという意味あいがある言葉です。

この記事を読むことで、コードバンの持つ深い魅力に触れて頂き、

ご自身の人生の一部としてコードバンを愛用し、実感していただくことを願ってやみません。

コードバンとは?

コードバンはヨーロッパ産の大型馬のお尻の皮(かわ)から作られる非常に丈夫な革(かわ)で、高い品質、光沢と高級感があり、

靴やバッグ、財布などの高級革製品に使用されます。

牛革よりもさらに美しい経年変化を楽しめるので、革製品としての機能以外にコードバンを所有することで心地よい満足感や富裕感を味わえます。

「鞣し」という加工で「皮が「革」になります

※「鞣し」とは、皮を革に加工することで動物から採取した皮を腐らないようにして、革製品の材料として使える状態にすること。

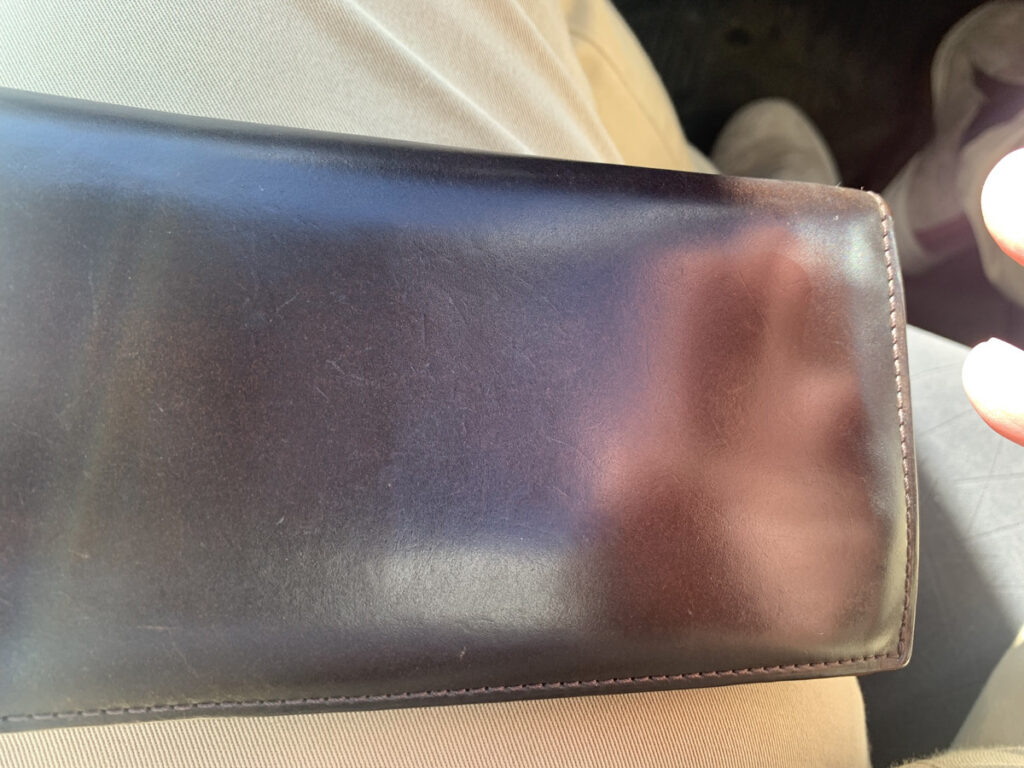

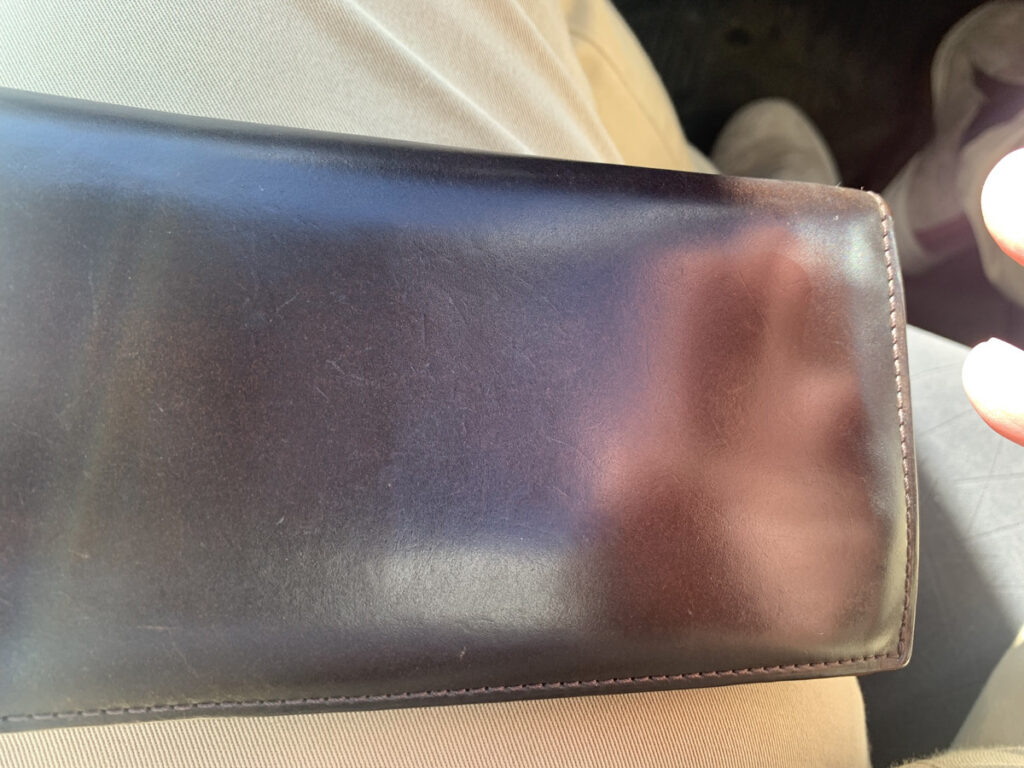

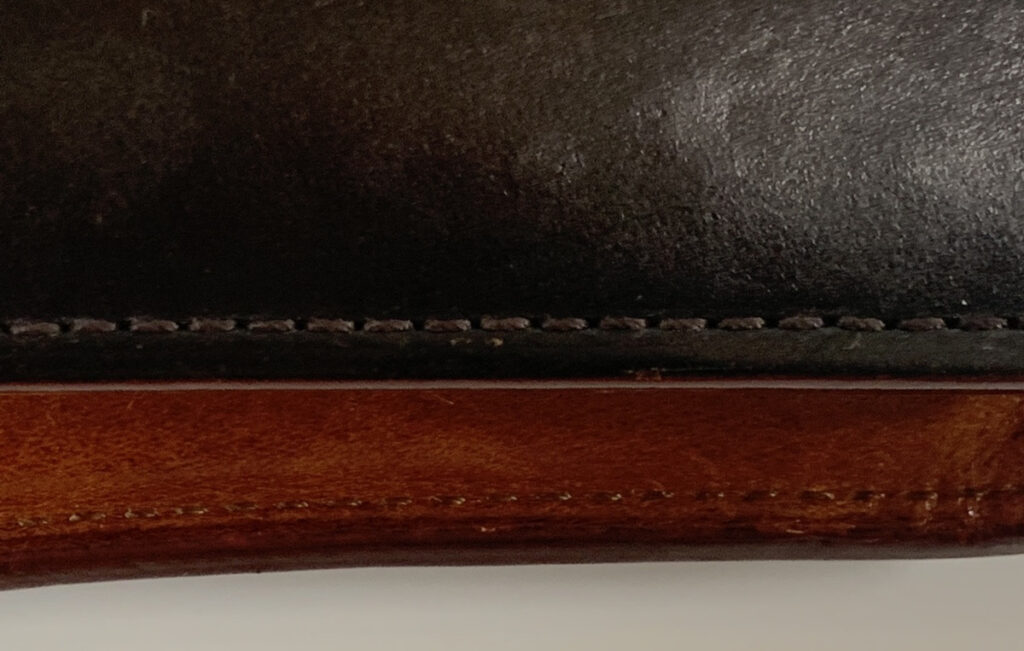

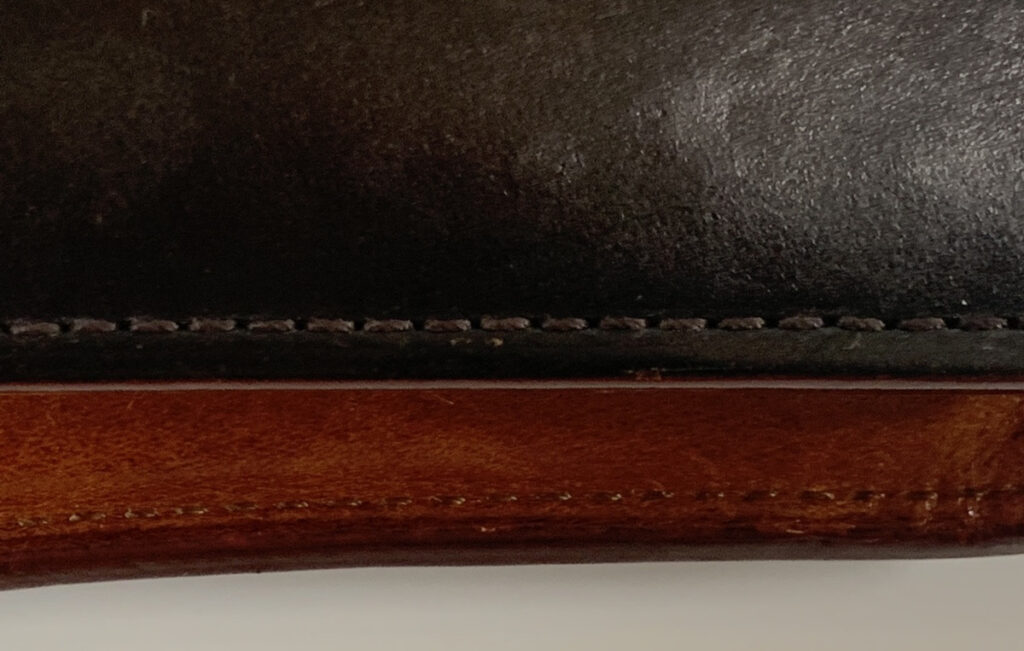

写真は僕が所有している日本製のコードバンの名刺入れ(日本の新喜皮革が鞣し、レーデルオガワが染色)

黒とこげ茶のコンビが美しい名刺入れです

製品化される前のコードバン

製品化される前のコードバンついてお伝えします。 コードバンはヨーロッパの大型農耕馬または食用馬のお尻から採取された皮をさまざまな工程で加工し、製品化された希少な革です。

供給量だけから考えると牛革の300倍以上の価値があります。

独特の美しい光沢と耐久性が魅力で、主にカナダ、ポーランド、フランス、スペインなど主にヨーロッパから塩漬けの状態で日本に輸入されます。

2018年ごろからコードバン原皮の価格が高騰していますが、不定期ながら輸入は継続されているそうです。

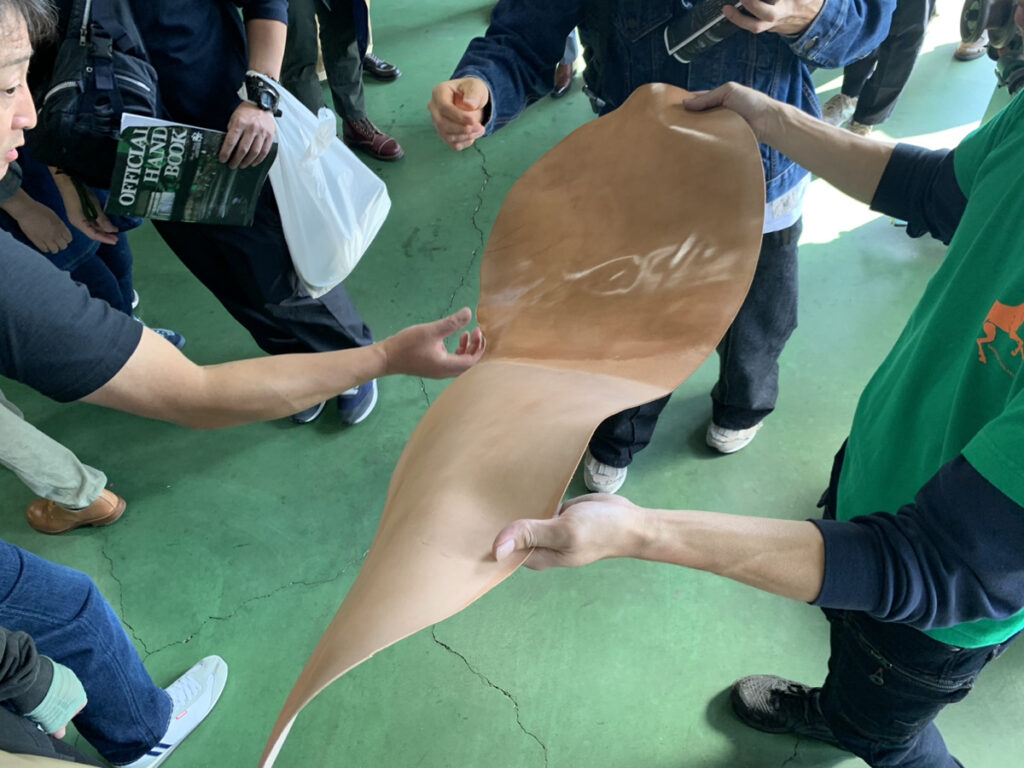

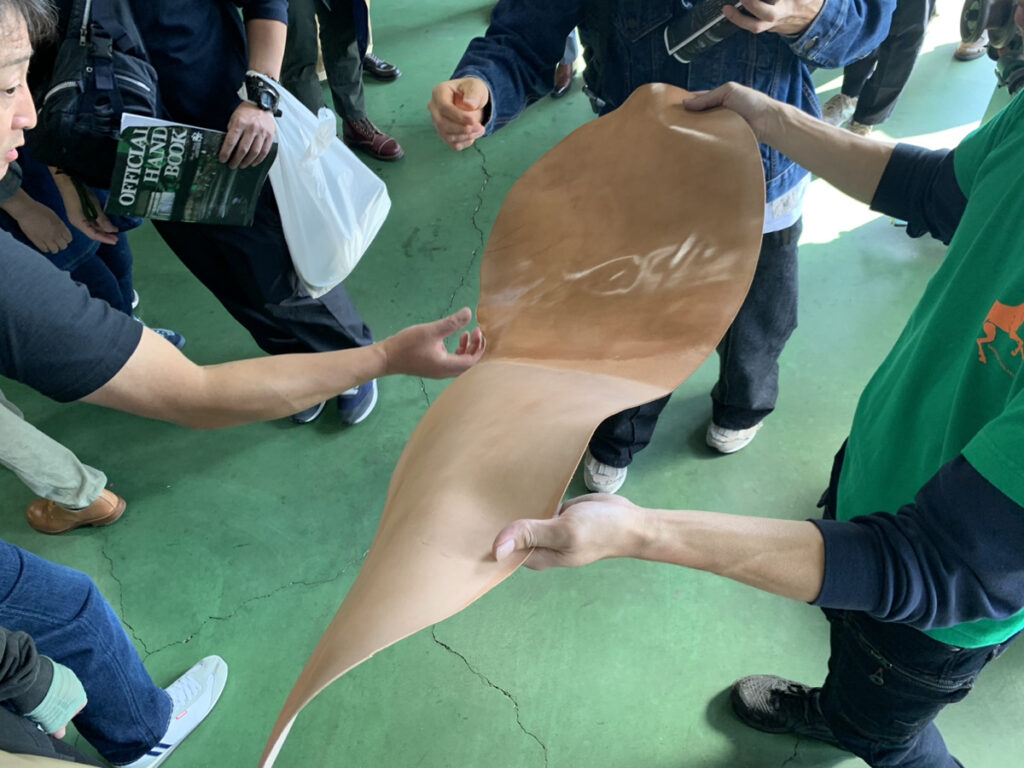

2023年新喜皮革で開催されたレザーフェスでの職人さんのお話です

僕も実際にこの塩漬けのコードバを許可を得てほんの少しだけ指先で触ったのですが、失礼ながらものすごい匂いがあり、指にこびりついて3度洗浄してやっと消えました。

塩漬けとはいえ、ごく稀にうじ虫がわくこともあるそうです。

この状態のコードバン原皮をあの良い香りのコードバン財布まで加工するという作業の大変さを見ることができました。

※写真の塩漬けのコードバンは食用にされた後の副産物として発生したもので革を採るために屠殺するのではありません。

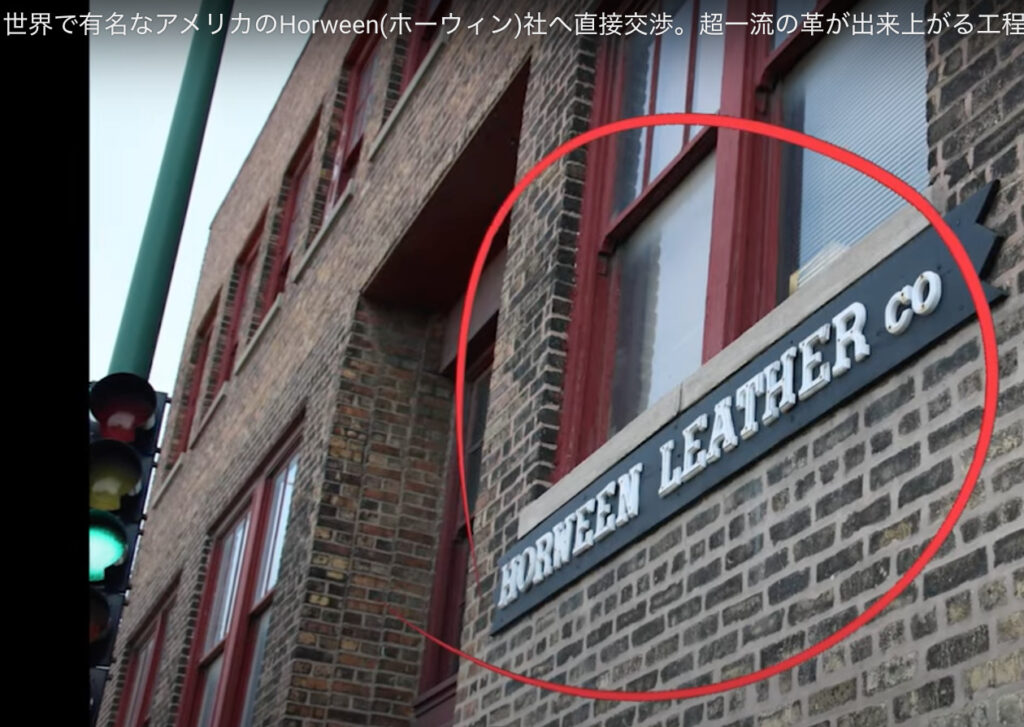

そして実質的には、世界にほぼ2つしかないコードバン鞣しを行う会社での加工を終えてから革製品の会社に出荷されます。

確かな技術でコードバンの鞣しができるのは、

世界でも日本の新喜皮革とアメリカのホーウィン社のほぼ2社だけです

コードバンは牛革の3倍の強靭さをもつ

コードバンは牛革に比べて細いコラーゲン繊維が非常に密集してます。

これにより、牛革と同じ厚さの場合約3倍の強度になり、この構造がコードバンの特徴の源になります。

ただし、3倍の強度というのはあくまで革の「強靭さ」(形崩れしにくいなど)のことで、表面は牛革よりも水に弱く、キズがつきやすいのでご注意下さい。

※下の写真はコードバンではなくホースハイド、つまり普通の馬革と牛革の比較です。

コードバンはホースハイドよりさらに緻密になります。

(「コードバン大学「シン・コードバンのすべてが解る動画 Part2」)より引用)

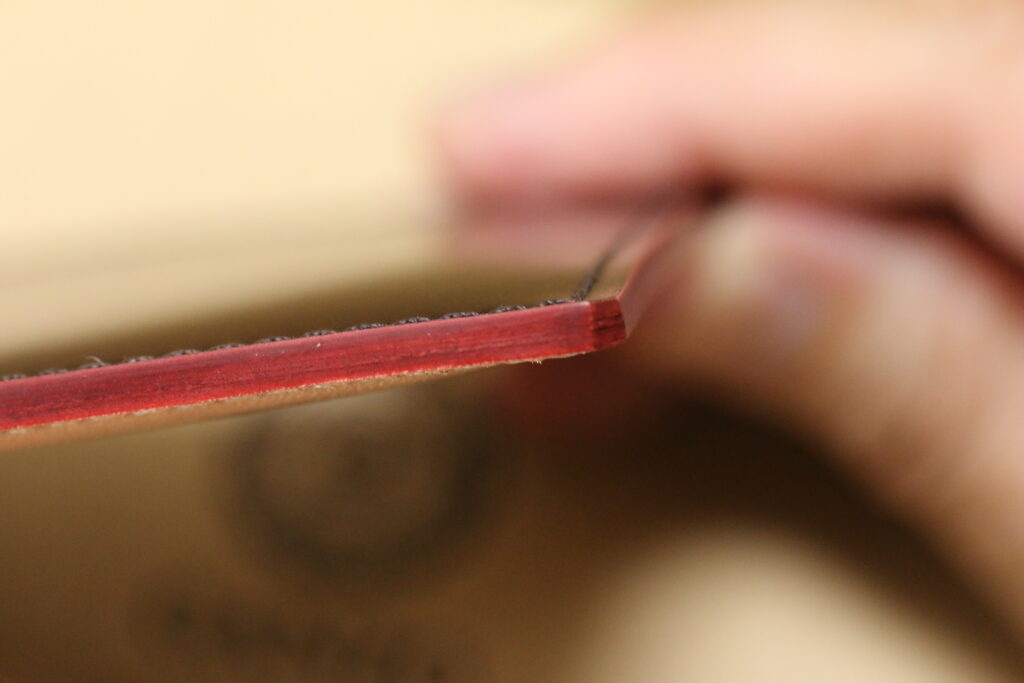

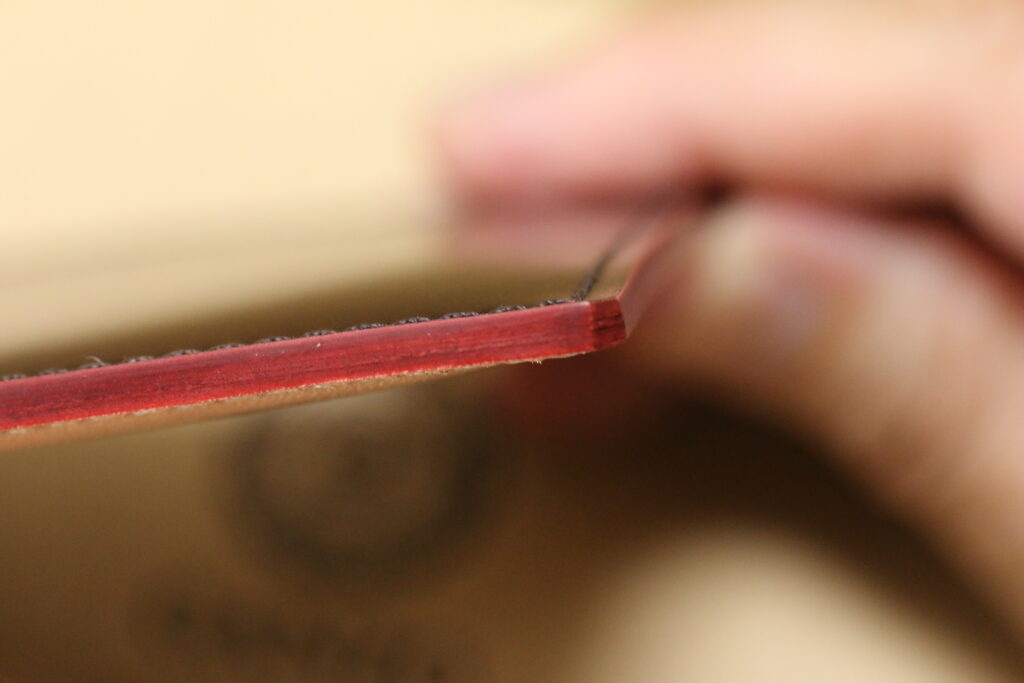

塩漬けのコードバンを鞣し加工などの工程をやり終えた状態。

左はコードバン層とそれ以外の境界がはっきりわかりますが、

右はすべてがコードバン層の珍しい個体で、確率的には1%〜2%ほどしか存在しません。

採取が困難で加工が難しい

採取が困難で加工が難しいコードバンについてお伝えします。

| コードバン | 牛革 | |

| 採取方法・部位 | ヨーロッパから輸入される大型馬のお尻のみに存在 | 一般に国内で入手可能 |

| 採れる確率 | 輸入した革に100%含まれるわけではない | 個体数分だけ採れる |

| 加工方法 | 表皮と、とこ面の間に存在するコードバン層を裏側から削り出す | 銀面(ほぼ表面)を加工 |

| 完成品にするまでの時間 | 約10ヶ月 | 約1ヶ月 |

コードバンはサラブレッドなどの軽量馬(400kg〜500kg)からはほぼ採れません。

体重が800kg〜1,000kgという日本ではほぼ見かけない(青森、熊本に少数存在するが外国から輸入して日本で育てている)大きな馬のお尻からしかほぼ採取できないのです(しかも、100%採取できるわけではなく、コードバン層がない場合もある)

※2023年の新喜皮革で行われたレザーフェスティバルの工場見学では「シマウマやサラブレッドにも稀にコードバン層がある場合もあります」と新喜皮革の職人さんがおっしゃってました。

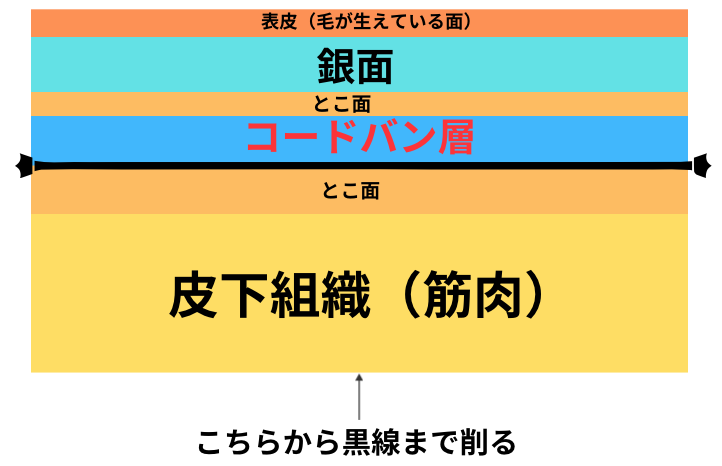

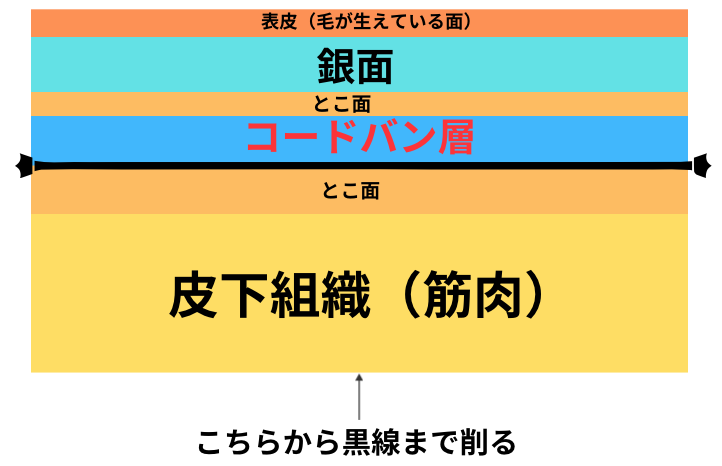

さらに、牛革や普通の馬革とは違い、一般的に銀面(処理した革の表面)と呼ばれる部分ではなく、

銀面の下にある約1mm前後のコードバン層を裏側から削りだして加工、製品化するため、非常に手間と時間がかかるのです。

年々輸入量が減少し価格も上昇し続けている

コードバンは年々輸入量が減少していて、価格は上昇し続けています。

主な理由は

- コードバンが採れる大型の農耕馬、食用馬が減少

- 大型の馬が経済的理由で小型化

- 供給量は減っているが需要は上がっている

- 2024年現在、円安のため特に米国ホーウィン社のコードバンはさらに上昇する可能性が大

昔は800kg以上の食用馬は農耕馬としても飼育されていましたが、農耕機器の発展で馬で農耕することが減りつつあります。

そして、馬を大きく育てると飼料代がかさんでしまうため、大きくなる前に食肉に加工され、馬自体が小型化。

そのため、採取できるコードバンの原皮自体が小型化しています。

コードバン自体の摂取量は極端に減ってませんが、

製品に使える良質なコードバンが減少してます

このように供給は減少傾向ですが、コードバンの需要は中国や経済発展が著しいアジアを中心に上昇傾向です。

価格は需要と供給のバランスで決まってしまうものです。

特に最近はコロナ、円安の影響でさらに価格が上昇しています。ざっくりですが、

ここ2〜3年で10%〜30%ほど上昇しています。

特にアメリカ、イリノイ州シカゴにあるホーウィン社のシェルコードバンは、アメリカの昨今のインフレによる物価上昇(2024.3月現在)の影響も重なり、価格は更に上がってくることは間違いありません。

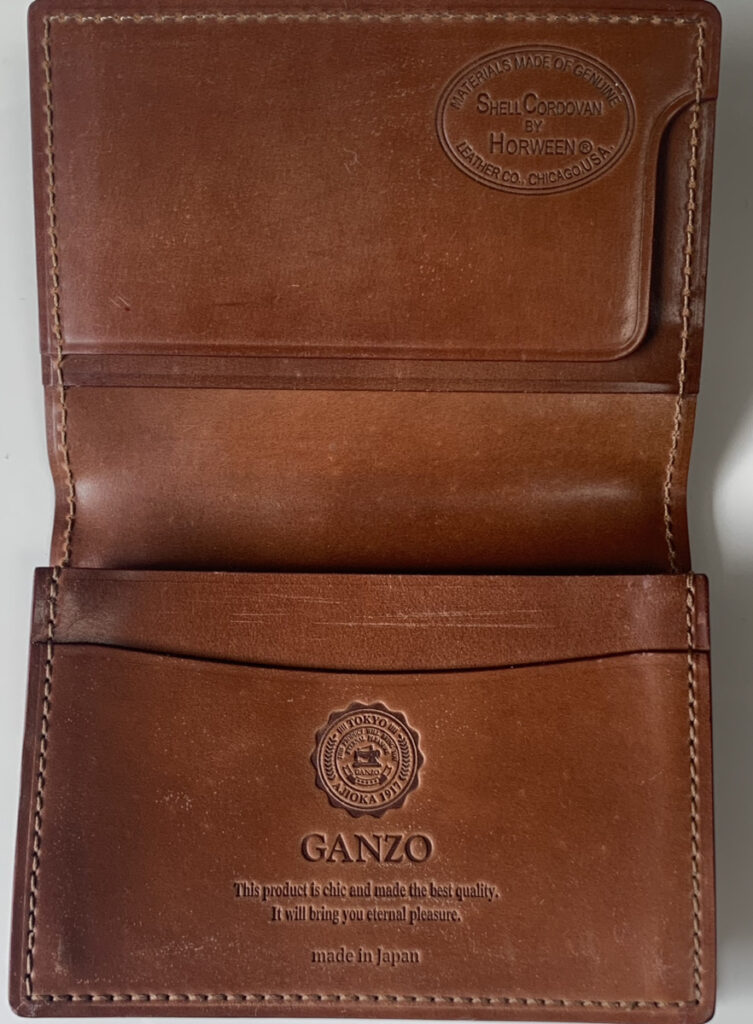

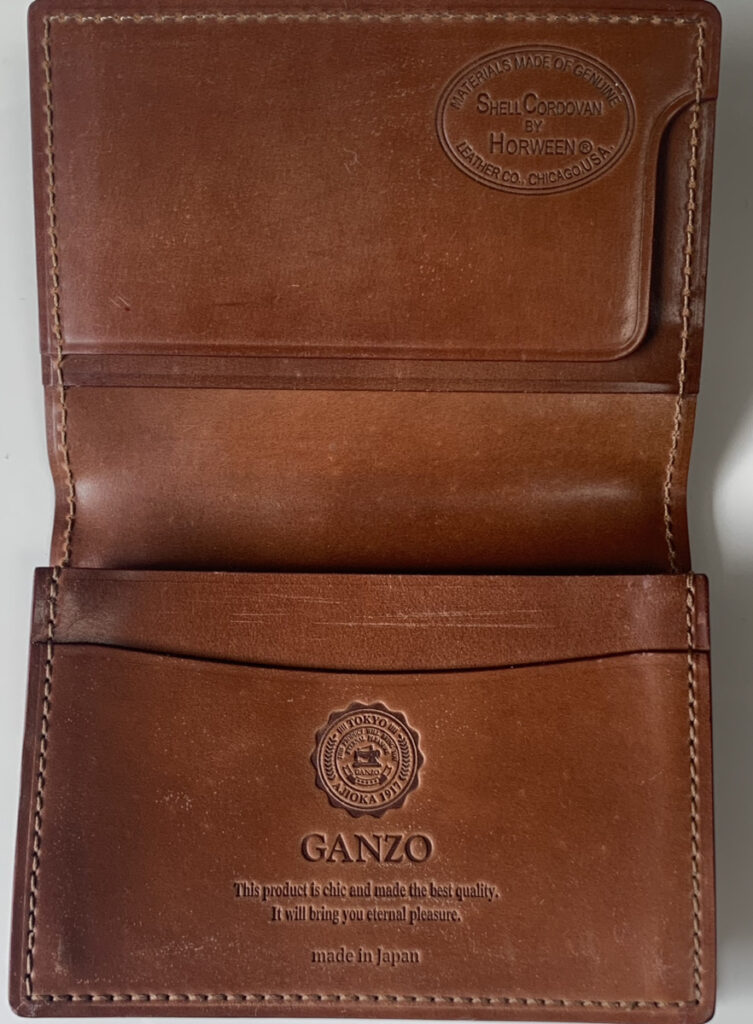

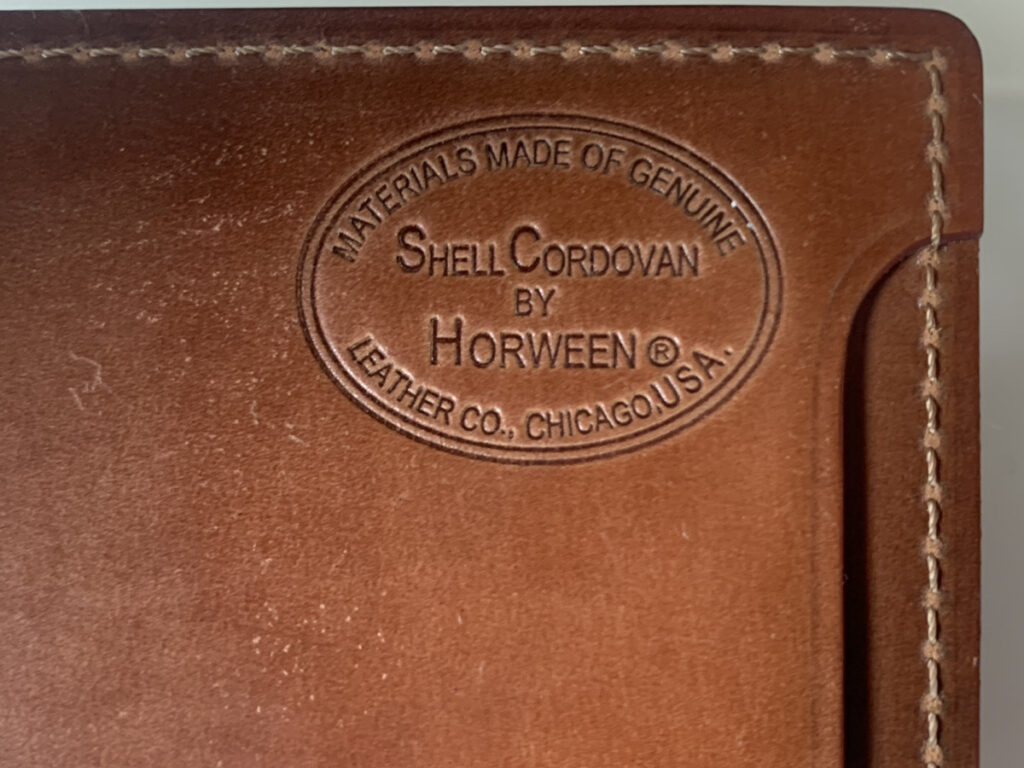

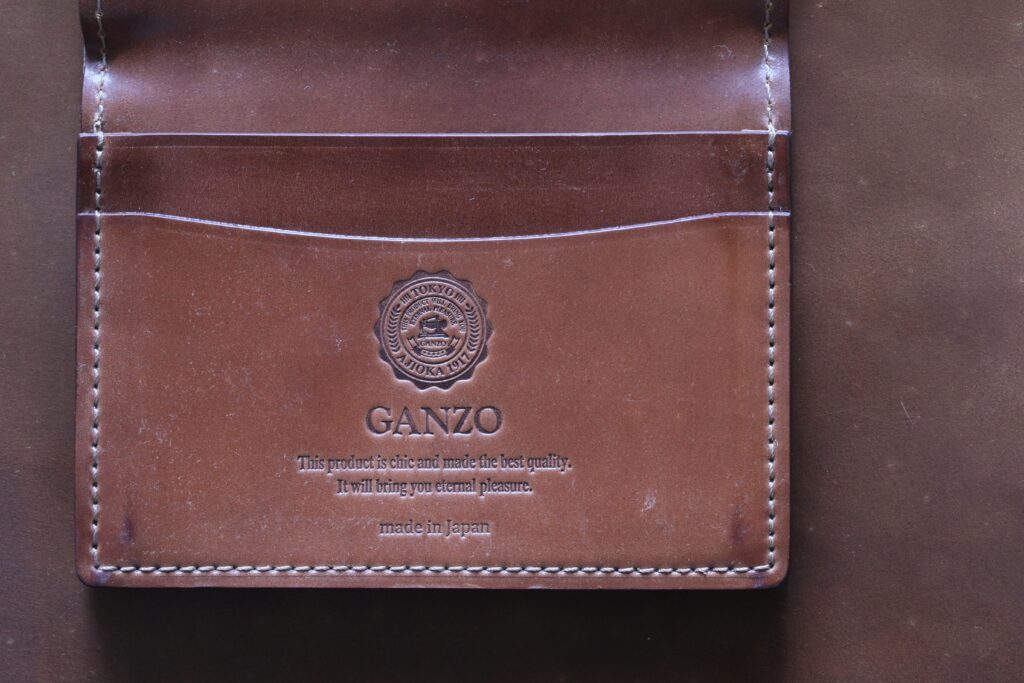

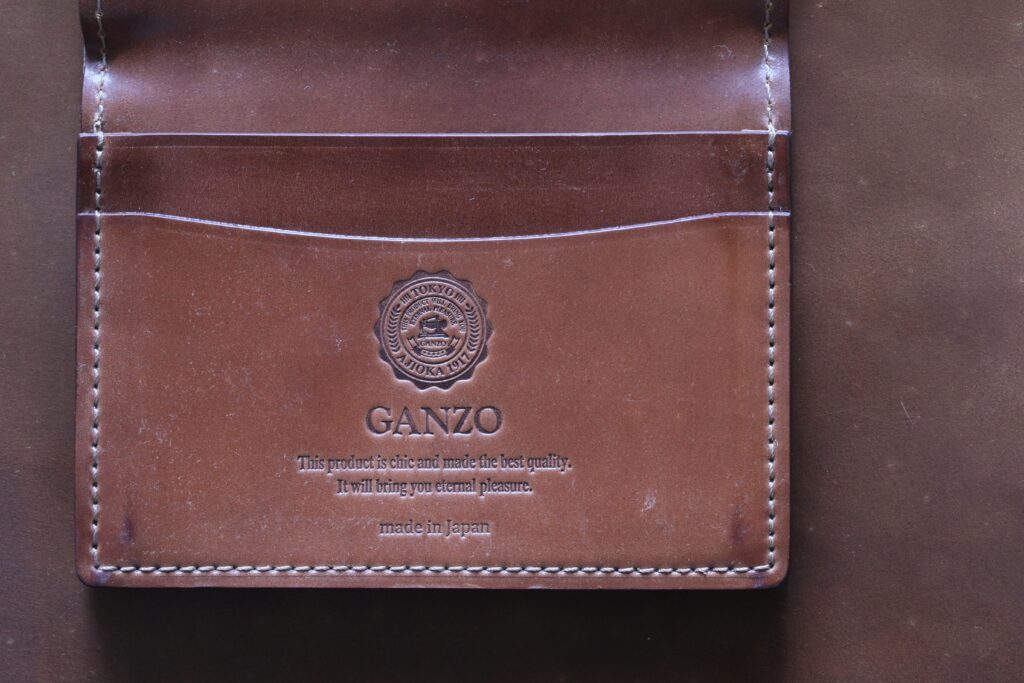

写真はホーウィン社シェルコードバンの名刺入れ(色は染色なしのナチュラル)です。

日本のコードバン文化はレーデルオガワ抜きでは語れない

日本でコードバンについて語る時にはレーデルオガワは避けて通れない存在です。

今回の記事も多くはレーデルオガワの専務でコードバンのyoutube番組「コードバン大学」を運営されてるHIDEKIさんの動画から引用して書かせていただきました。

HIDEKIさんの動画から、

コードバンに対する深い愛情を感じます

以下にコードバン専門染色会社のレーデルオガワについてお話しします。

レーデルオガワは1971年に創業されたコードバン専門のフィニッシャー(鞣した革を製品にする前まで加工する会社)です。

創業者の小川三郎さん(1929年〜2012年)はコードバンの魅力に惹かれて若い頃から研究を継続。

1971年にオガワ染工所としてスタートしました。

多くの困難を乗り越え、1990年、悲願だったアニリン染めコードバンを完成させます。

レーデルオガワの創業者 故小川三郎さんの偉大な功績

コードバンの輝きと魅力に取り憑かれた小川三郎さんは、その美しさを極限まで引き出す技術を確立させ、コードバンの染色加工の世界に多大な功績を残されました。

小川さんが逝去された後もレーデルオガワは、

アニリン染め(手間暇はかかるが、最も美しくてエイジングを楽しめる染色方法)を主体とした美しいコードバンを世界に供給しています。

レーデルオガワのヒストリーレーデルオガワHPより

なお、レーデルオガワは2022年よりコードバン製品のオリジナルブランド「unique」(ユニコーン)を立ち上げました。

ブランドコンセプトは「ユーザーの人生を良い方向へ変化させる「小さなきっかけ」を提供する事」。

僕は「小さなきっかけ」という控えめでありながらも、「人生をプラスに向かわせる」というHIDEKIさんの人柄を表すキャッチコピーが素晴らしいと感じてます。

YouTubeでuniqueの動画を見てみる

レーデルオガワのユニコーンを見てみる

「水染めコードバン」はレーデルオガワ創業者、故小川三郎さんが命名した言葉

ネットでよく見かける「水染め」という言葉。実はアニリン染めと同じものなんです。

2023年のレザーフェスティバルで、レーデルオガワ専務のHIDEKIさんにお会いした時に直接質問したのですが、

厳密に言うとアニリン染めもオイルコードバンの一種で、

新喜皮革でコードバンの原皮を皮から革に鞣すときに脂(あぶら)を加え、

さらにレーデルオガワで染色する前にも脂を加えます。

水だけでコードバンを染色しているわけではなく、

オイルコードバンとの違いをわかりやすくするためにレーデルオガワ創業者の故小川三郎さんが水染めコードバンと名付けたのです。

詳しくは「水染めコードバン」というネーミングについてもご覧ください。

鞣しを終えたコードバンが革製品の材料になるまで

新喜皮革やホーウィン社などで鞣しを終えたコードバンが革製品の材料になるまでをお伝えします。

ここではコードバン製品として多く流通し、最も美しいエイジングが楽しめるアニリン染め加工についてお伝えします

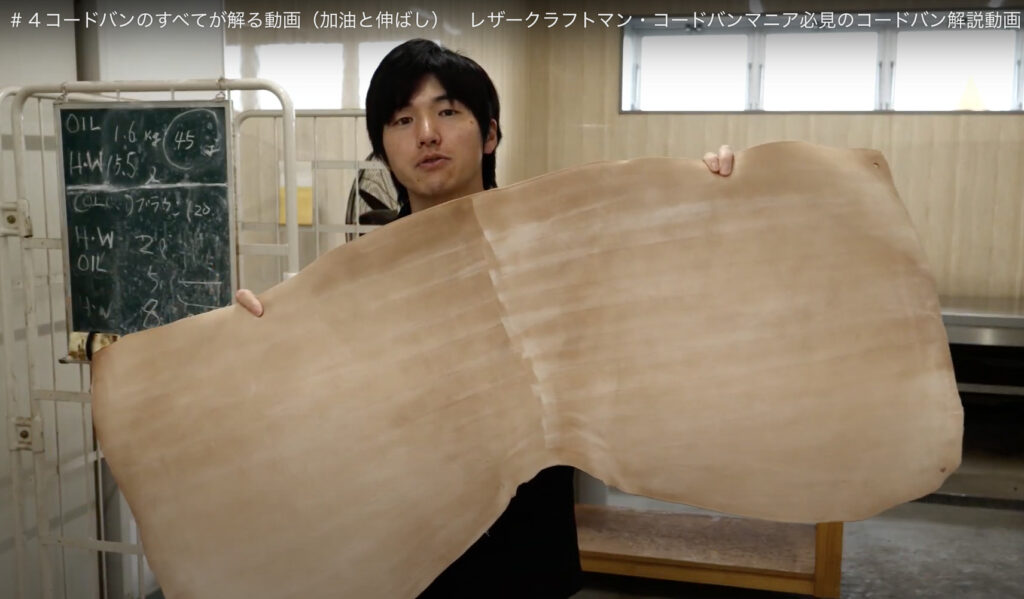

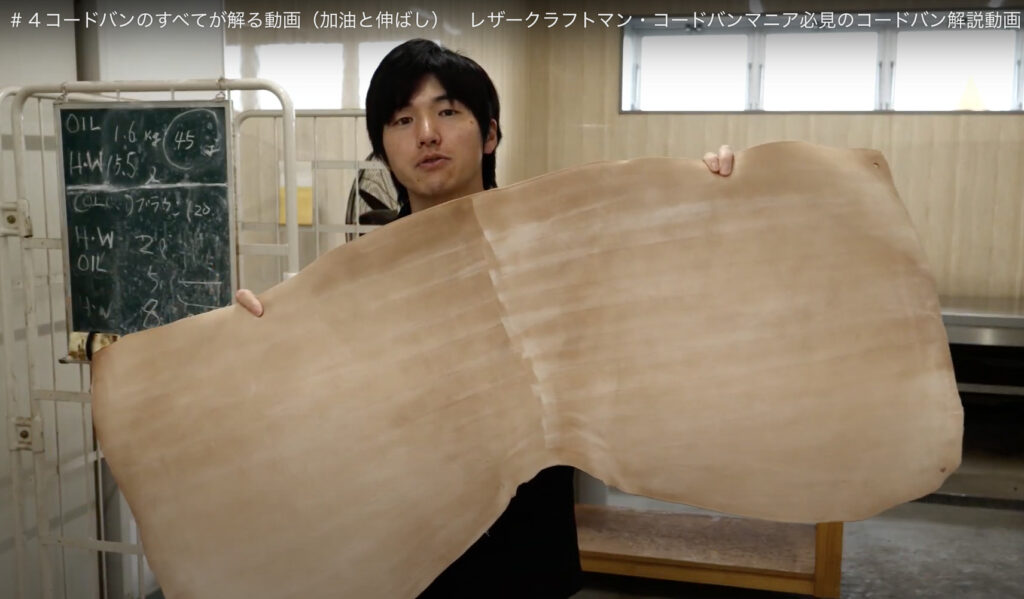

「メガネ」というパリパリの革の状態でレーデルオガワなどの加工会社や革製品製造会社に送られます。

ご覧の通りかなり大きな革です。

しかし、実際にコードバンとして革製品の染色に使えるのはこの大きさの約半分以下になってしまいます。

メガネを持つ写真のHIDEKIさんは、レーデルオガワ創業者小川三郎さんのお孫さんです。

すべてyoutube番組 LEDER OGAWA #4コードバンのすべてがわかる動画より引用

①油入れ・伸ばし

加工方法によっては大きな樽のようなものに油とお湯を入れて回転させるのですが、レーデルオガワのアニリン染めは1枚ずつ職人が手作業でコードバンを油に入れて加工します。

この油入れと伸ばし(圧力をかけすぎず、銀面から油を搾り出す作業)でコードバンの品質の80%が決まってしまいます。

この加工で一人前になるまで4年はかかるので、

まさに職人の技術が光る工程です

油の配合は創業者の小川三郎さんが考案しました。成分は主にラード(豚の油)や魚油です。

右の写真はコードバンから余分な油を抜いている作業です。

スリッカーという鉄のプレートを木で挟んだ工具で取り除きますが、その工具を作ったのも創業者の小川三郎さんです。

②乾燥

乾燥は直射日光を避け、1枚1枚時間をかけて慎重に行われます。

急激な乾燥はあとの加工で弊害が出てくるので、垂直に垂れ下がるように釘で打ち付けて、

1日目は自然乾燥させ、2日目以降はエアコンを使って温度・湿度をしっかりと管理しながらゆっくり乾燥させます。

HIDEKIさんは「人の肌と同じように」作業を進めていくとおっしゃっていました。

③削り

削りの工程はコードバン層が表に顔を表すための作業になり、目の荒さが違ういくつもの紙やすりを使って少しずつ何回もコードバンの上にある膜を削っていきます。

コードバン層は厚さ1mmしかないので削りすぎるとその革はコードバンでは無くなってしまうため、非常に神経を使う作業になります。

新喜皮革の職人さんから直接お聞きした話では、誰がこの方法を考え出したかは、今もわからないとのことでした。

下の写真は左が削る前、右が削った後です(2023年11月に新喜皮革でおこなわれた工場見学より)

⭐️コードバン層を裏側から削り出す理由

コードバン層を裏側から削り出す理由は、コードバン層を表に出すだけなら表皮側(毛が生えている面や銀面方向)から削る方がコードバン層に近くて加工しやすいのですが、

銀面とコードバン層は密接に結合してて銀面を削ってコードバン層だけにすると強度が落ちてしまいます。

つまり、コードバンの強度は銀面の厚さに頼っているのです。

強度的に重要な銀面を残すために、あえてコードバン層まで遠い裏側の皮下組織から削り出すのです

④グレージング

グレージングはツヤを出す作業ですが、工作機械の動きが絶妙で、

圧を加えられてどんどんツヤが出る様子をご覧いただきたかったので

youtubeから引用させていただきました。

グレージングは台の下に引かれた牛革と機械の先に設置された瑪瑙(メノウ)の間に、

削りを終えて表に顔を出したコードバン層のコラーゲン繊維を、

物理的な力で一方向に寝かしつけることによりコードバン独特のツヤを出す作業になります。

⭐️グレージング加工は新喜皮革、ホーウィン社はガラス、レーデルオガワは天然石メノウを使用している

各社、グレージングに対する方針や手法が違っていて、新喜皮革、ホーウィン社はガラス、レーデルオガワでは天然石のメノウを使用しています。

レーデルオガワだけがガラスよりも強度の高いメノウを使用しているのは、他社よりも強めに圧をかけるため、

ガラスだと割れてしまうことがあるからです。

下の動画は新喜皮革がグレージング加工で使用しているガラス棒です。

写真のグレージング用ガラス棒は1個5万円もする特殊なガラスを使用しています(工場見学の時に職人さんから伺いました)

ということは、レーデルオガワのめのうの棒はそれ以上の価格ということになります。

次に、

実際にガラスやメノウでグレージングすると、まさつ熱で60℃〜70℃に上昇するので、コードバンも少し焼けたような茶色になり、痛むかどうかのギリギリの温度まで上昇します。

実際にグレージング直後のコードバンを触らせていただきましたが、かなり熱かったです。

これがコードバンが持つ本来のツヤです

上の写真を撮りながら、近くにいらした職人さんに「ガラス棒とその下の革にコードバンを挟むとのことですが、その挟む距離は何ミリくらいですか?」と質問したところ、

「何ミリという規定はなく、経験で適切な幅を下のペダルで調整しています。」との答えをいただきました。

コードバンの加工は設備と手間と時間と高い技術が必要

コードバンの加工はこのように設備と手間と時間がかかり、かつ高い技術が必要です。

革鞣しの町として知られる姫路市内には80社の鞣し会社がありますが、コードバンを鞣せるのは新喜皮革だけです。

日本国内では新喜皮革以外では長野県飯田市の宮内産業があります

ですので、牛革は1ヶ月ほどで財布など革製品の材料にすることができますが(イギリスの皮革でオークバークレザーなど一部の牛革はこの限りではありません)コードバンは約300日もの時間とより多くの手間をかけて製造されるゆえ、その希少性と相まって他の革製品に比べて価格が上がってしまいます。

製品化される手前までのコードバンをまとめますと、

- 日本にはほぼいないヨーロッパの大型食用馬のお尻から採取され、塩漬けで送られてくる

- コードバンを革小物に使えるようにするための高い技術で鞣せる(なめせる)のは世界でほぼ2社のみ(日本の新喜皮革とアメリカのホーウィン社のみ)

- コードバンは馬の表面の革ではなく、多くの工程を経て裏側(筋肉側)から厚さ約1mmのコードバン層を削り出して作る

- 革製品の材料となるまで約300日の日数と数多くの手間がかかる(多くの牛革は1ヶ月)

となります。

さらに、2024年3月時点では、年々コードバンの輸入量は減少していて、今後も価格は上昇し続ける可能性が高いとのことでした。

愛称は「革のダイヤモンド」

コードバンは「革のダイヤモンド」とも呼ばれますが、その理由は

- 他の革に比べて希少性が高い

- 繊維が緻密で他の皮と比べて固くて強度が高い

- 独特の風合いが出てくるため長く愛用される

- ダイヤモンドと同じく加工に特別の技術と長い時間がかかる

- 手入れ次第で宝石のような輝きを放つ

- ダイヤモンドと同じように原石から削り出すから

これらの理由によって革のダイヤモンドと呼ばれますが、

コードバンは他の革と違ってその称号に値する所有感や満足感をオーナーにもたらすのです。

2024年3月時点で、世界的なインフレもあり、更に価格が上昇傾向です

独特の光沢と質感

GANZO製コードバン長財布を見てみる

独特の光沢と質感をもつコードバン。その魅力は他の革製品と一線を画す存在です。なぜなら、

コードバンは表面のコラーゲン繊維を特殊な加工で寝かしつけるため独特の光沢と質感を持つのです。

また、他の皮革に比べて非常に緻密なコラーゲン繊維構造のため、滑らかで強靭になり、個性的で魅力的な革となります。

そのため、多くのブランドがコードバン製品を展開しており、

革愛好家やコレクターから高い評価を受けています。

エイジングの魅力

エイジングはコードバンの大きな魅力の1つです。 特にアニリン染めやオイルコードバンはエイジング(経年変化)を楽しむことができる染色方法で、使い込むほどに味わいが増し、独自の風合いをかもし出します。

コードバンの魅力であるエイジングは鞣し(なめし)と染め方などの仕上げで決まってしまいます

購入直後のコードバンの色は比較的明るく、加工方法によってそれぞれの光沢があります。

しかし、使い続けることで色が濃くなり、光沢が増し個性的な風合いが生まれます。

僕が所有する新喜皮革✖️レーデルオガワのアニリン染めのコードバン長財布は、

GANZO大阪店様のスタッフさんによると、

8年使用した割にはに色落ちが少なくきれいだそうです(スタッフさんに見ていただいた時点で8年目でした)

- 胸ポケットやカバンに入れてたので太陽光をはじめ、ほとんど光に当たっていない

- 濡れたらすぐ拭いていた

- 保管していたのが胸ポケットやカバンだったので、こすれたり、キズついたりしなかった

- いつも手で触って感触を楽しんでたので、手の油が染み込んでいて良い状態が保てた

- 数ヶ月に1回程度クリームなどを塗ってケアしていた

頻繁なお手入れもやらなかった割にきれいなのは、

紫外線にほぼ当たらず、こすれたり、キズがつくことが少なく、油切れがなかったことが大きな理由です。

加工方法でエイジングは変わる

加工方法、染色方法でコードバンのエイジングは変わります。大きく分けて3つのコードバンがあります。

- アニリン染め

- オイルコードバン

- 塗料染め(顔料染め)

ここでは経年変化を楽しめるアニリン染めとオイルコードバンについてお伝えします。

個人の好みによりますが、僕は自分と一緒に歳をとりながら経年変化してくれるアニリン染めやオイルコードバンがおすすめです。

※コードバンには他にランドセルなどに採用されている塗料染め(顔料染め)という染色方法もありますが、表面にウレタンなどの強い層を作ることで雨などの水や摩擦にも強い反面、エイジングというコードバン本来の魅力はないので、ここでは省略します。

塗料染め(顔料染め)のコードバンの触り心地はツルツルで心地よいのですが、分厚い塗膜があるのでエイジングは楽しめません

アニリン染め

アニリン染め(コードバン本来の艶を最も楽しむことができる染色方法。「丘染め」ともいう)の特徴

- コードバン自体が持つ自然な光沢を引き出すことができる

- コードバンの片面だけを染める

- 革の奥まで浸透させないので革を固い状態で残せる

- 染料と革が同化することは無く、紫外線が当たることにより染料の色が少しずつ抜けていく現象が起こる(色飛びという)

- オイルコードバンに比べて固い状態で仕上げているのでツヤが出やすい

- 経年変化により最終的にはタンニンの茶色に変化していく

アニリン染めのメリットをまとめますと

- アニリン染めは最もコードバンのエイジングを楽しめる染色方法

- 使う人の個性によってその人だけのオンリーワンの存在に変化する

- 少しずつ色が変化していき、色の深みが増す

- 固い状態で維持しやすいのでピカっとしたツヤが出る

では、アニリン染めのデメリットもお伝えします。

- 経年変化を楽しむための染色方法なので、時間による色抜けで購入した時の色とは別になる(特に薄い色、緑色や青色は色落ちしやすい)

- 傷のある部分を避けて製造するので作るのため製作が難しく、価格が高くなる

アニリン染めは紫外線や白熱灯に四六時中当たると下のように早く色落ちしていきます。

特に緑色系は色落ちしやすいです。

下の写真はGANZOの展示品ですが日光だけでなく、

白熱灯でも脱色が加速してしまうそうで「本来なら照明はLEDに変えたいのですが、店舗の雰囲気が変わるのであえて白熱灯にしています。」とのことでした。

ただし、上記の写真は極端な例で、

一般には色落ちはゆっくりと進むので経年変化として楽しむことができます。

アニリン染めのコードバンは最も経年変化を楽しめるので、

人生を長く一緒に送ることができます

注意)アルコールなどの有機溶剤は触れないようにご注意ください。

- 表面のコラーゲン繊維を痛めてしまう

- 色抜けが早まってしまい、自然なエイジングによる色の変化を楽しめなくなる

オイルコードバン

GANZO製コードバン名刺入れを見てみる

オイルコードバン(ドラムと言われる大きな樽を回転させその中で染めていく方法。まる染めという)のメリットは

- 油分が多いの柔軟性が高い

- 繊維の奥まで染料が染み込んでいるので靴を曲げた時に下の色がでにくい

- コラーゲン繊維が完全に寝ていないので深い艶とエイジングが楽しめる

- エイジングの変化が遅い

- 吊り込みをしても色の変化がないので靴の革に向いている

※吊り込みとは靴の製造工程の一部で、アッパー(甲部)を木型に密着させるために行われる作業です。

オイルコードバンのデメリットもお伝えしますと、

- 表面が柔らかいので水を吸いやすくブクになりやすい

- アニリン染めよりもキズがつきやすい

- 色落ちしやすい(着色が取れやすい)

- オイルが多いので合わないクリームを塗ると曇りが出て元に戻りにくい

上の写真はアメリカ製ホーウィン社のオイルコードバンの名刺入れです。

このオイルコードバンは「ナチュラル」という色で、染色はまったくされていない、いわばスッピンのコードバンで、他の色よりキズが目立ちやすいのですが、その分、経年変化により、深い飴色になります。

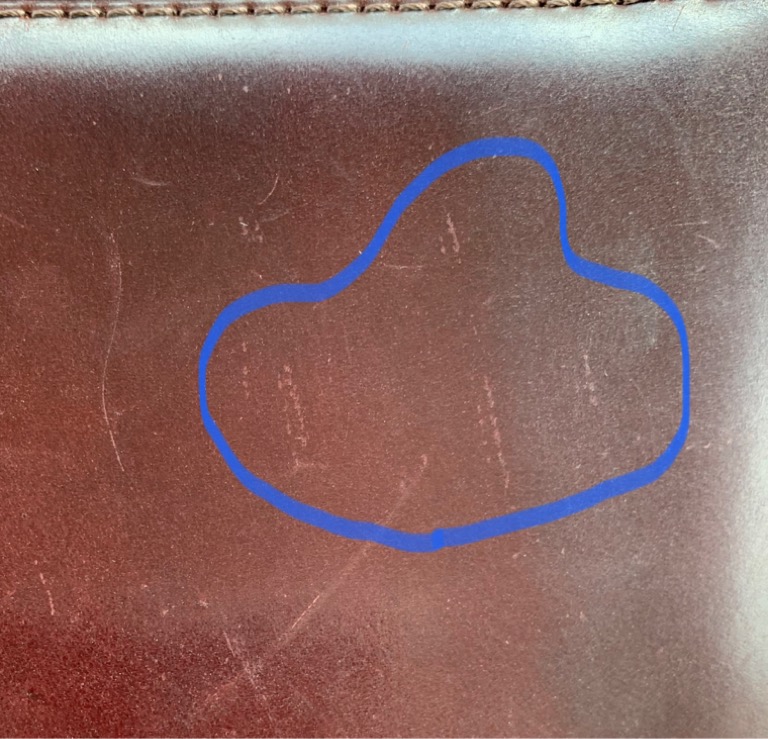

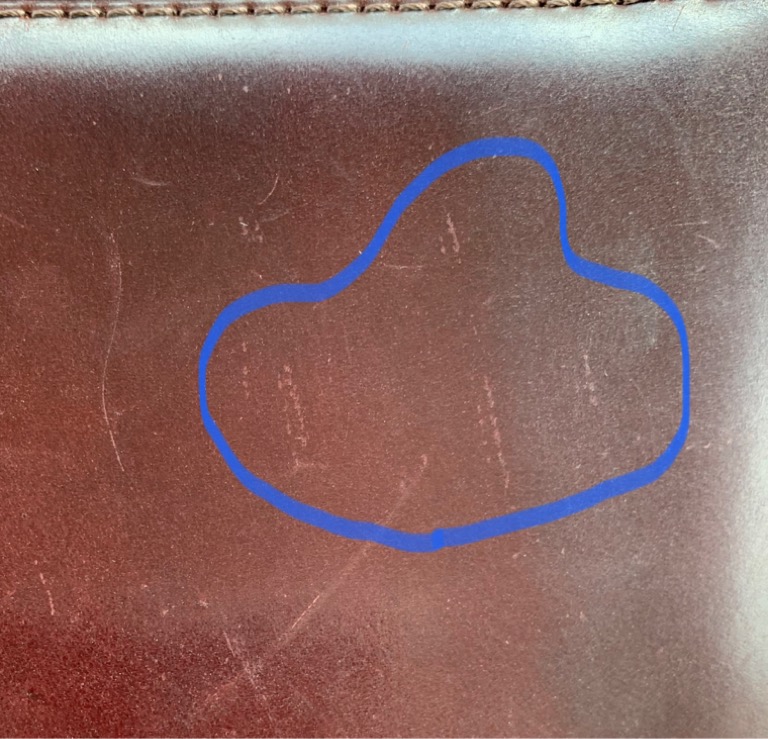

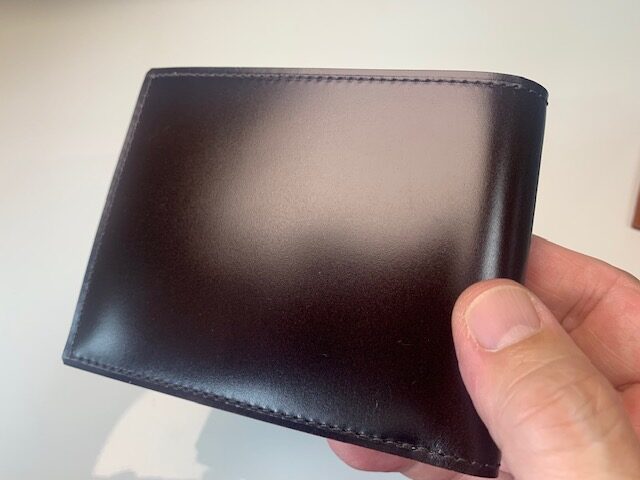

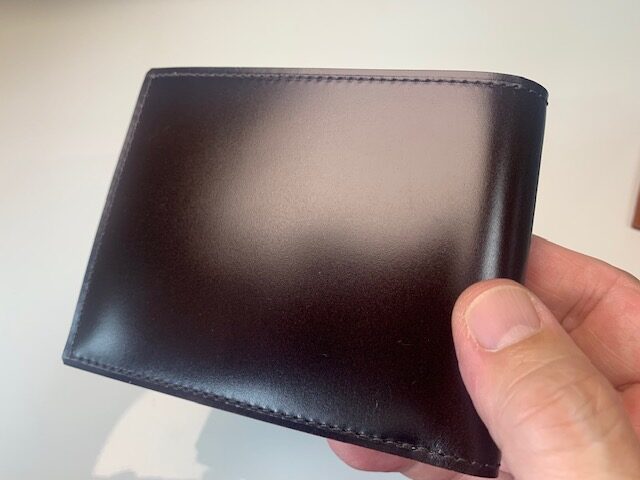

下の画像は2023年7月に新たに購入したGANZO製シェルコードバンで、

色は#8と呼ばれ「バーガンディー」ともいうワイン色の二つ折り財布ですが、購入2日後に固いものとこすれてしまい、写真のような小さいキズができました。

GANZO大阪店のスタッフさんに相談したところ

「キズの状態を見たところかなり浅いキズの為、そのまま使用してもらうのがベストです。気づいた頃には革の繊維が倒れて油分が上がりキズは目立ちにくくなると思われます。」との回答をいただきました。

(GANZOはLINE登録すると購入した革に関して相談にも乗ってくれます)

上が10日後の画像です。何もケアしてませんが、ほんの少しだけ薄くなってきています。

GANZOのスタッフさんは知識量が豊富で、的確に答えてくれるので頼もしいです

コードバンの特徴をまとめますと

- 希少性と加工に特殊な技術と時間、手間がかかるため、牛革製品と比較して高額になる

- 繊維の密度が高いため、長く使っても牛革より型崩れしにくい

- 牛革より表面が滑らかでコードバン独特の美しい光沢がある

- ある程度注意しないと、気になる傷が増えやすい

- 他の革に比べて注意とケアが必要。とくに水に弱く適切なメンテナンスを怠ると水ぶくれができてしまいます。

- ホーウィン社のシェルコードバンは特にキズが付きやすいが、小さなキズなら日常の使用で目立たなくなる

- シェルコードバンなどのオイルコードバンは、経年変化(エイジング)がアニリン染めよりも早い

- 浅いキズならオイル成分の作用で日常使いで目立ちにくくなる

以上のメリット、デメリットを考慮しながら、コードバンを購入することが大切ですが、

これらのデメリットを上回る魅力を持っているのもコードバンです。

日本製コードバンの素晴らしさ

職人が作る日本製コードバン財布の品質

職人が作る日本製コードバン財布は、高品質な素材、優れた技術、伝統的な製法を組み合わることにより、独自の魅力と耐久性を持つことができるのです。

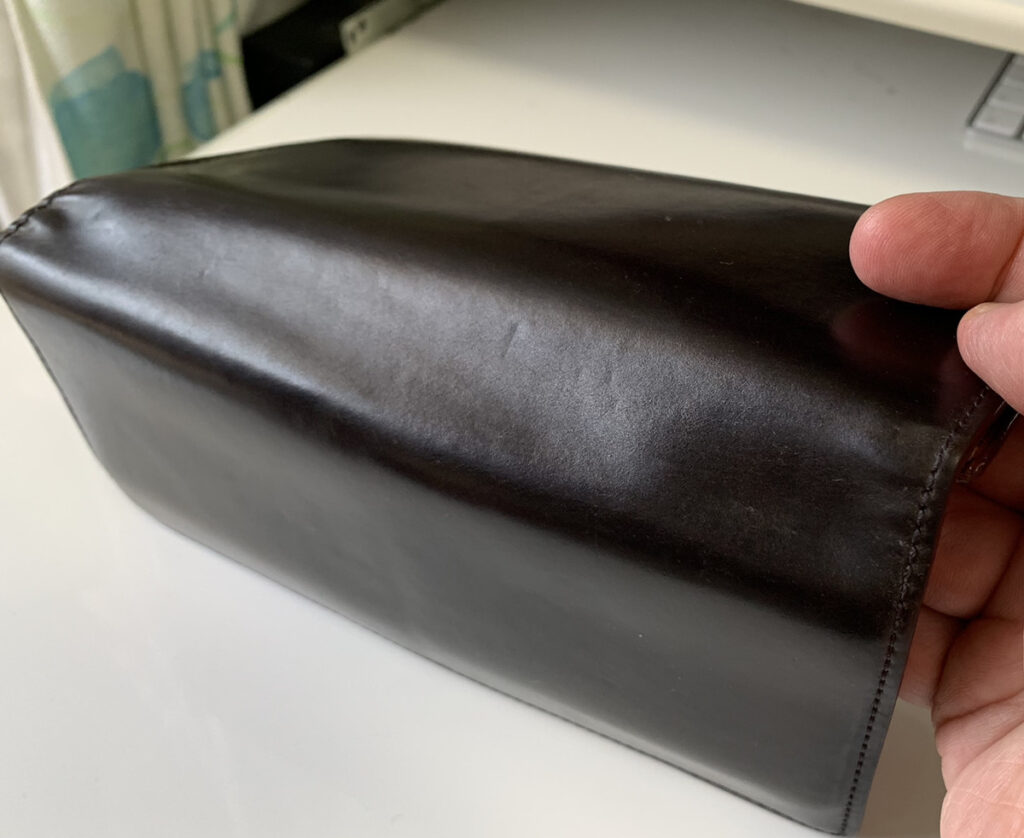

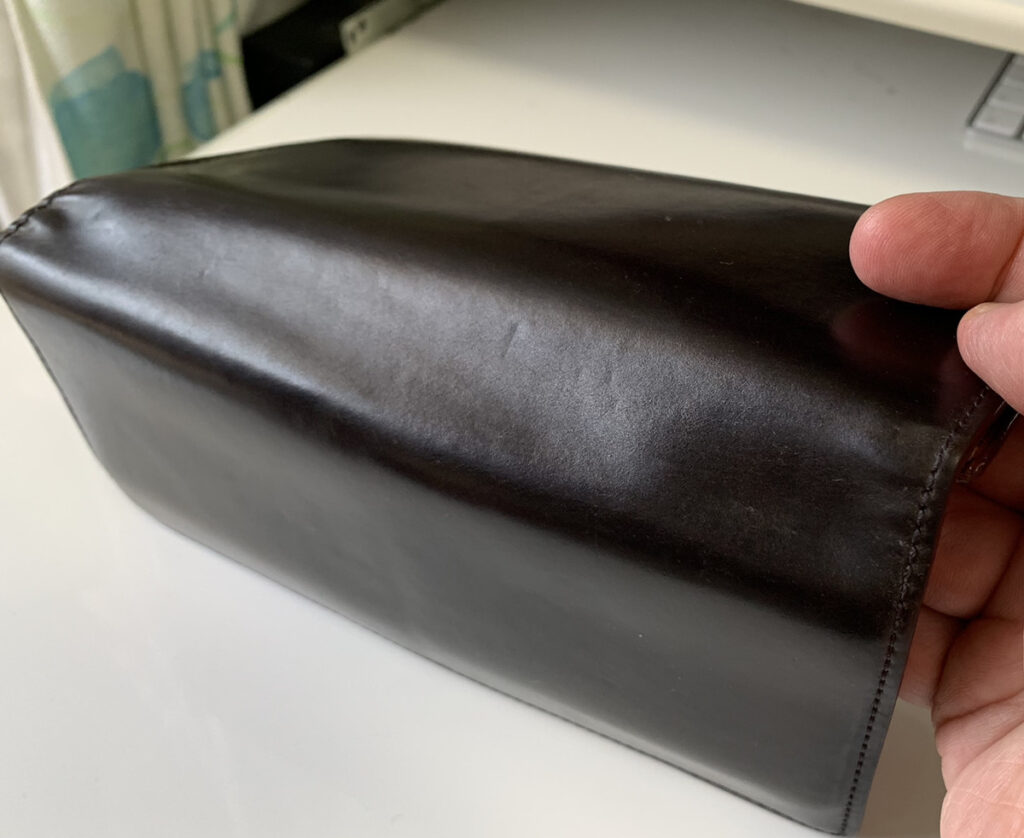

写真は僕が所有しているGANZO製(国産メーカー)コードバンの長財布です。

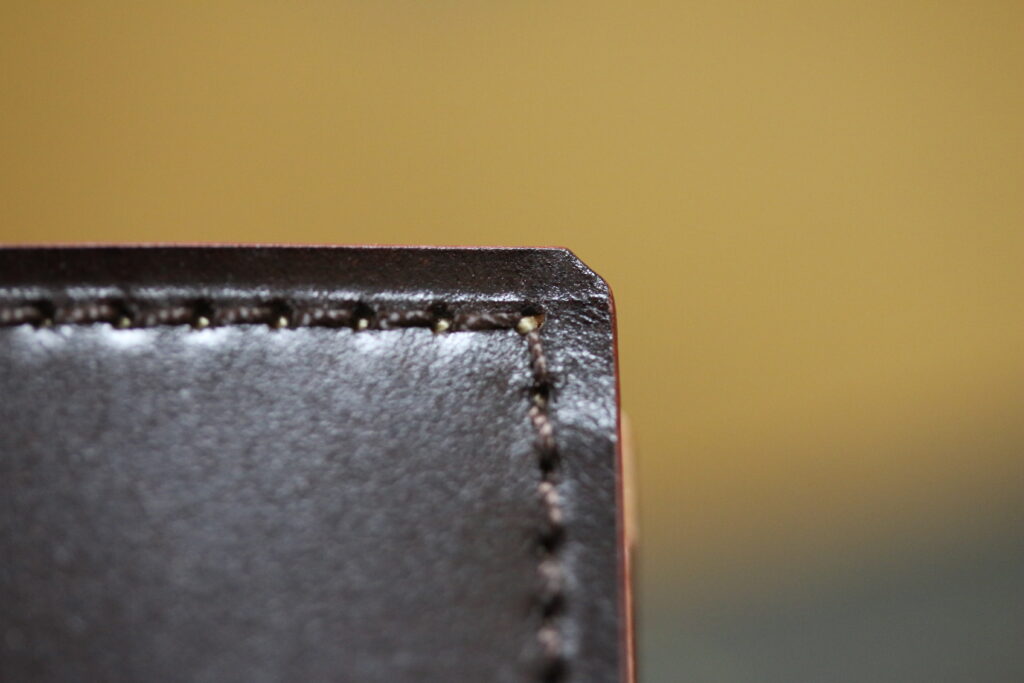

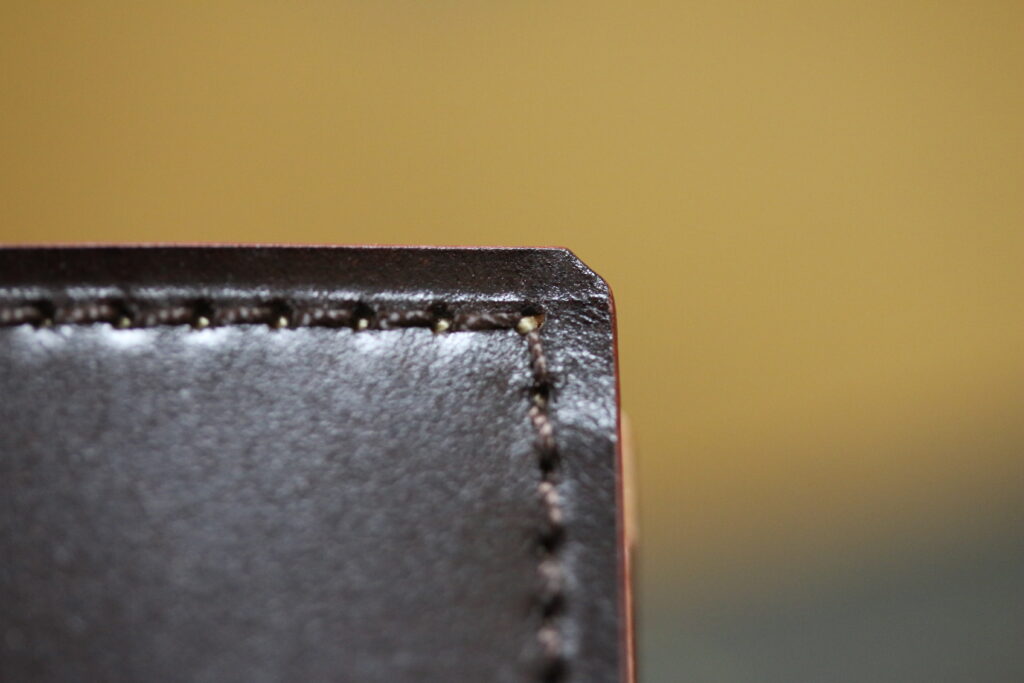

左の写真のコバ(革製品の端や角、切断面のことで、この部分の仕上げでその革製品の品質がわかります)と右の縫製をご覧ください。

9年以上の使用にも関わらず、きれいな状態を維持しています。

これがMade in Japanの品質であり実力なのです。(※日本製すべてが高品質であるとは限りません)

大切には扱ってますが、

2024年現在購入後10年以上過ぎてもまったく型崩れは無く、まだまだ余裕で現役です

仕上げの美しさと丁寧さをご覧ください

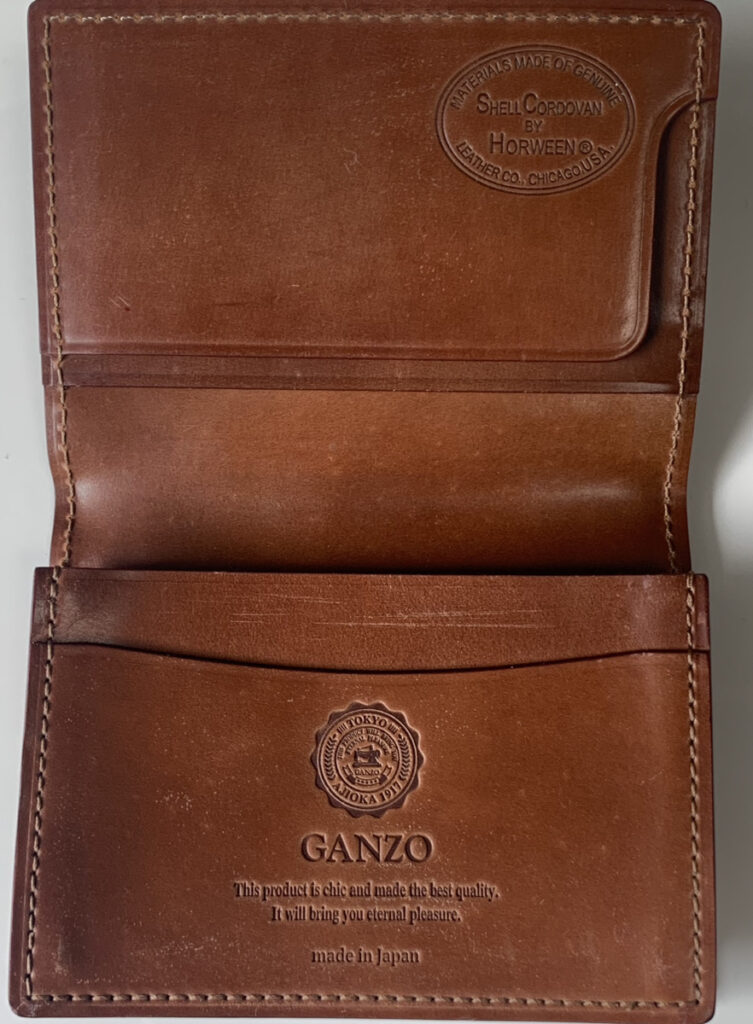

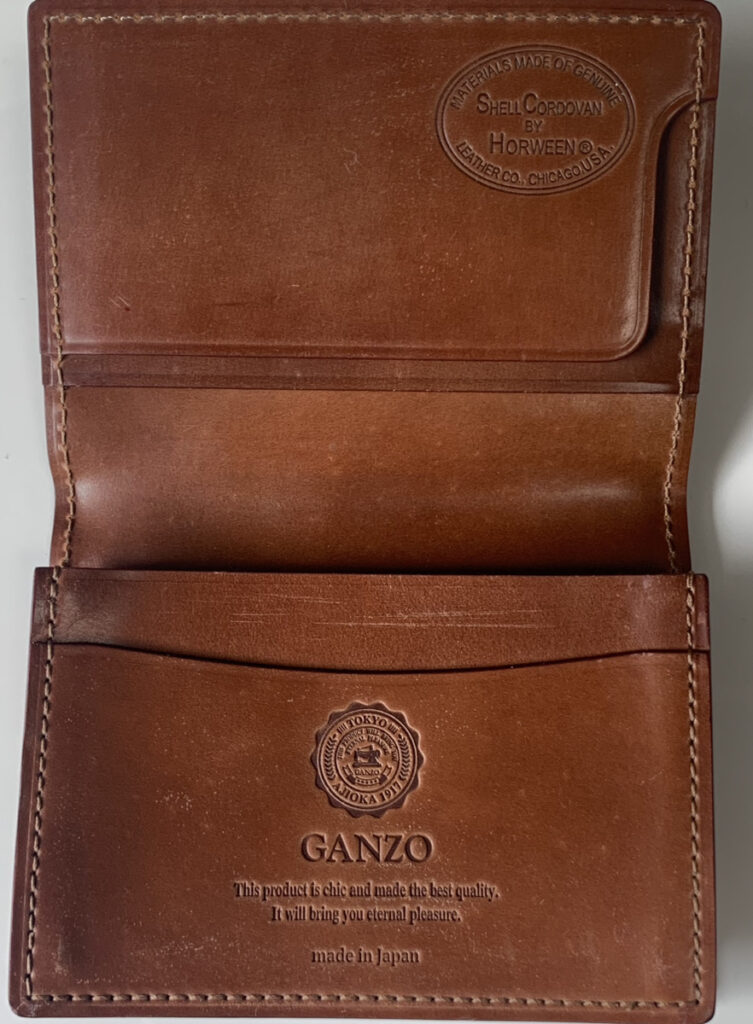

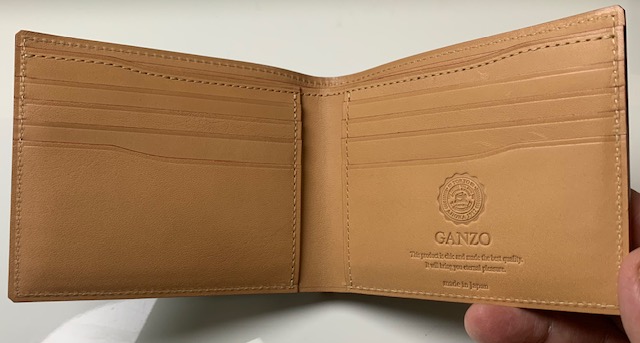

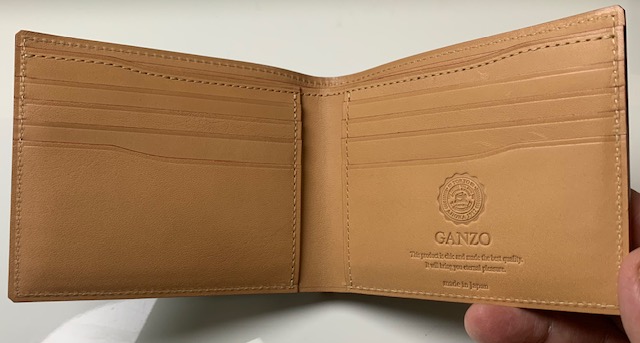

GANZO大阪店で購入したばかりの新品のコードバン二つ折り財布(小銭入れ無し、色はダークブラウン)の美しさをご覧ください。

細部にこだわる丁寧な仕事、特にコバ(コバとは革の裁断面のこと)の丁寧な仕上げは圧巻です。

良い財布かどうかの判別はコバの仕上げと縫製でわかります

GANZOは品質にこだわる日本の高級革製品ブランドですので、価格もそれなりに高価ですが、それに見合っただけの品質、サービスがあります

スタッフさんのお話では小銭入れ付きの二つ折りが一番の売れ筋だそうです。

小銭入れを別に持つのは少数派ですが、僕は別に小銭入れを持っていますので今回は小銭入れ無しの二つ折り財布を購入しました。

【GANZO】購入はこちら

| 【GANZO】 ガンゾ Cordovan コードバン 二つ折り財布 価格:49,500円(税込、送料無料) (2023/5/6時点) 楽天で購入 |

上記の二つ折り財布の内側はこんな感じです。

二つ折りも良いのですが、機能性よりもコードバンのツヤや質感を楽しみたい人は、長財布の方がおすすめです。内側は上の写真と同じ国産牛革です。 【GANZO】購入はこちら

| 【GANZO】 ガンゾ Cordovan コードバン ファスナー長財布 価格:59,400円(税込、送料無料) (2023/5/6時点) 楽天で購入 |

コードバンの扱い方の注意点とお手入れ方

扱い方の注意点

コードバンの扱い方ついてお伝えします。長持ちさせるコツは適切な保管方法を維持し、過度な負担を避けること。

ただし、そんなに難しいことはありません。

以下に具体的に避けるべきポイントをレーデルオガワのHIDEKIさんの動画から引用させていただきながら僕の経験も交えて提案します。

- とにかく水に濡らさないこと(すぐに拭けば問題ないが放置すると水ぶくれになる)

- 2つ折りの財布は夏場はお尻のポケットに入れない(汗で水分を吸う)

- ファスナーがついたカバンで保存しない(傷がつきやすい)

- できるだけアスファルトの上で触らない(落とすと一発で傷がつく)

コードバン財布の寿命は、適切な保管や使用状況に大きく影響されます。

長持ちさせるためには最低限の注意が必要ですが、元来、ものぐさな僕が8年使っても写真の状態を維持していますので過剰に気を使う必要はありません。

夏はカバンの中、それ以外はアウタージャケットの胸ポケットに入れて使ってた程度です。

ただし、二つ折りタイプには注意が必要

ただし、二つ折りタイプの財布の場合は少し注意が必要です。

GANZO大阪店のスタッフさんに教えてもらったのですが、水ぶくれや型崩れを防ぐために、

- 夏場などでポケットに入れたままになり、汗や雨で湿気てしまうこと

- ボケットに入れたまま腰掛けないこと

- 財布の中に物を入れすぎないこと

- 大きい傷に気をつけること(小さなキズは馴染んで目立ちにくくなる)

以上が購入されたお客様によくお伝えしている内容とのことでした。

そして、財布の形に関わらず絶対にやったことは、濡れたら少なくとも1〜2分以内に拭き取ることです。

これだけは絶対に必要です。

水ぶくれだけは避けたかったので水の拭き取りだけは徹底していました

お手入れ方法

お手入れ方法ですが、まずは基本的な知識をお伝えします。

- 保湿をする(ただしオイルコードバンは購入後1年ほどは乾拭きだけ)

- 革は空気から水分を補給しているので余分な水分を与えない→与えすぎると繊維が立つので艶がなくなる

- オイルやワックスを与えた後たくさん乾拭きすると繊維が寝るのでコードバン本来の艶が出やすい

- 水を吸ってブクになった時の対応→すぐに戻すことは難しいが、ブクになった部分と周囲にオイル、ワックスを塗って乾拭きまたは強めに指で押してアップをかけると少しずつ繊維が寝始めるので目立たなくなる

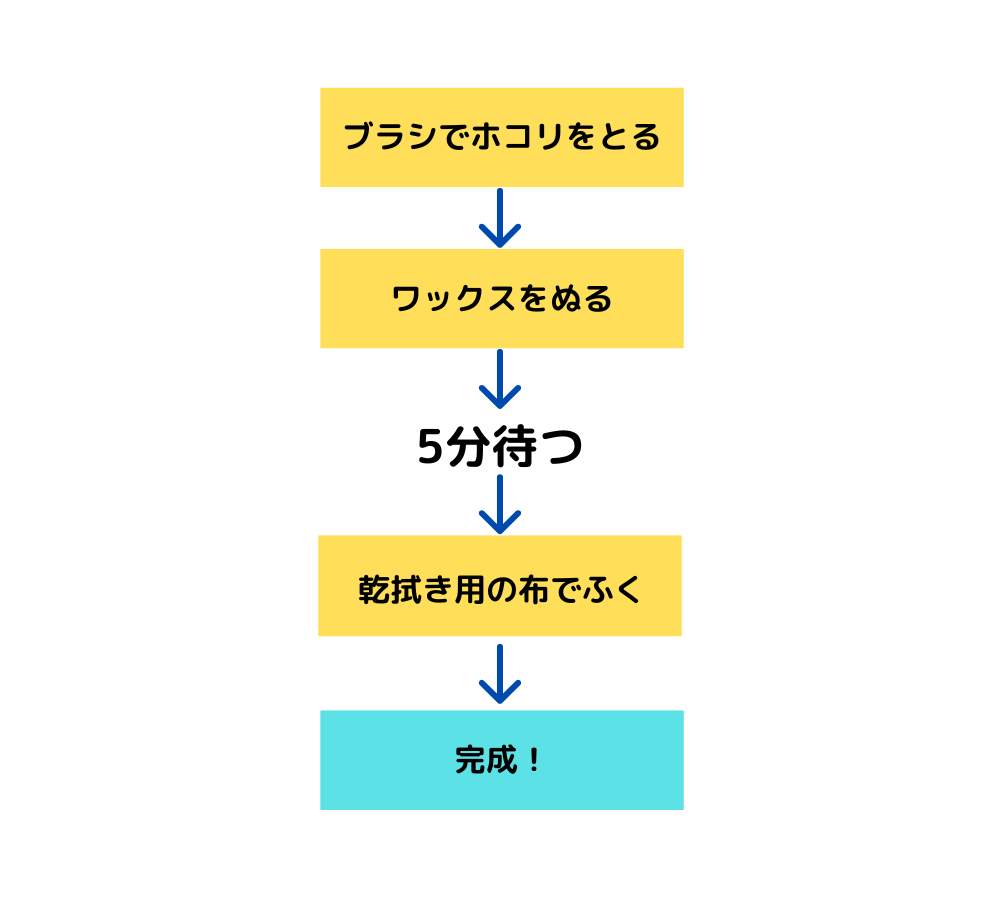

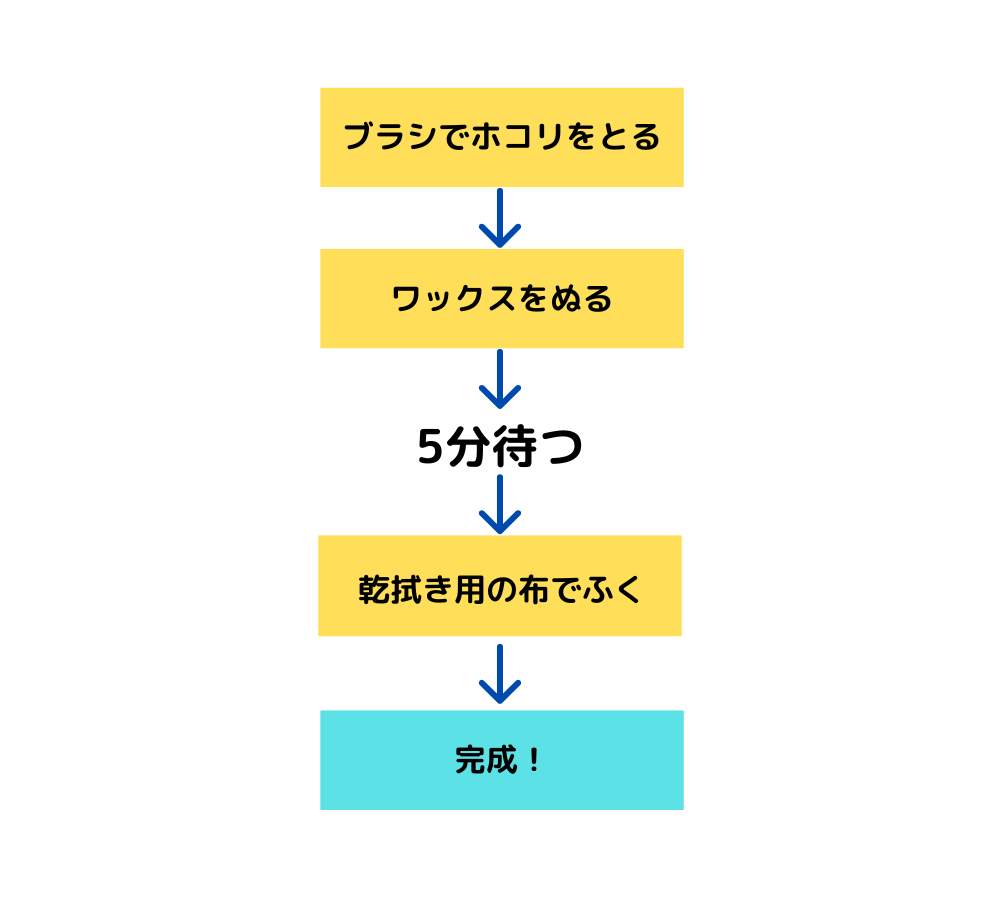

基本は馬の毛のブラシで汚れを落とした後に水分が少ないか、入ってないワックスでケアするだけです。

特にオイルコードバン、ホーウィン社のシェルコードバンは購入後1〜2年はワックスは不要で、から拭きだけで問題ありません。

逆に新品のオイルコードバンに水分を含むクリームを塗布するとツヤが消えてくもってしまい、元に戻らなくなりますので、くれぐれもご注意ください。

写真のコードバンの長財布(メーカーはGANZOで日本製)は10年間使っています。

ケアはたまに思い出した時にクリーム(時にはニベアなど。ただし、水分が多いクリームは塗らないようにしてください)を適当に塗ってただけですが、

今はコードバン専用のレーデルオガワのワックスやキプリスのクリームを塗っています。

革製品の専門店のスタッフから「きれいに使っておられますね」と褒めていただきました。

購入当初は知識も経験もなく水分の多いクリームやワセリンなどをテキトーに思い出したように塗ってただけなのですが、

それなりにきれいに維持できてるとは思っています。

それと、ほとんどカバンや胸ポケットに入れていたので、雨や汗、紫外線に当たることが少なかったことも状態が良い理由かもしれません。

とはいえ、初めからコードバンの知識を持っていたら、もっときれいにエイジングできたと思います

ワックスやオイルはコードバン・ケア・ワックスだけで十分

お手入れは有名メーカーのコードバン専用クリームやワックスなら大丈夫ですが、僕はコードバンを知り尽くしたレーデルオガワのコードバン・ケア・ワックスを使っています。指先で溶かすか、普通の布等で全体的に塗り、5分後に乾拭き用の布で表面に上がってきた成分を拭き取るだけ。

ただし、ふき取りの時に爪で引っ掻かないようにご注意ください。

※ブラシは馬毛を使ってください。

豚毛は固すぎてコードバンを傷つけてしまいます。

馬毛ブラシは1つあると財布から鞄、靴まですべての革製品のほこり落としに使えます。

僕のコードバンの長財布で実際に試してみた感想をお伝えします。

- コードバン本来のツヤのレベルが上がった

- 長財布の折り曲がる部分のざらつきがほぼ無くなった

- 小さな傷が目立ちにくくなった

- 僕の長財布は元々ある程度ツヤがあったので劇的に光沢が増すことはなかった

- 鏡面のようなピカピカにはならないので、それを求める場合は鏡面磨き専用ワックスが必要

まとめると、レーデルオガワのコードバン・ケア・ワックスは

- コードバンに特化したケアワックス

- 含まれる成分の品質が非常に高いことは素人でもわかるレベル

- 有機溶媒(油を溶かすもの)が入ってないので色落ちがしない

- 水分を一切含まないので、牛革など他の革や状態によってはあまり向かない場合もある(使えないことはない)

- コードバンのことを知り尽くした上、コードバンへの愛情が込められたワックス

コードバンのメンテナンス、ケアには最適のワックスで、コードバンが持つ本来のツヤを楽しむことができるワックスです。

ただし、上にも書きましたがピッカピカの鏡面を望む方にはおすすめしませんし、以下の場合は納得できるツヤが出ない場合もあります。

個体差や製造メーカーの加工のやり方やケア次第で繊維の間が開いたり、繊維がかなり痛んでしまっている場合

コードバンは天然物であるが故、品質のばらつきがあり、持ち主のケア次第でツヤにも個性が出ます

HIDEKIさんが開発したコードバンケアワックスは

- 岐阜県産の超高級純粋蜜蝋(ミツバチが花粉を食べて分泌するロウのような物質でコードバンを守ります)

- アルガンオイル(素早く浸透してコードバンの繊維に入るオイル)

- ホホバオイル(ゆっくり浸透しコードバンを保湿オイル)

- ワセリン(人の保湿にも使われる成分)

油を溶かす溶剤は配合されておらず、この4つのみの配合ですが究極のコードバンのケア専用ワックスです。

ネットからの購入もできますが、販売価格はamazonが2,750円(税込)で送料が250円と2023年7月10日現在では最安値です(下から購入のサイトは250円ですが、同じAmazonでも業者により550円のところもありますのでご注意ください。 2023.5.28現在)

楽天はページによっては価格が2.750円と3.410円がある上、送料が770円もするのでおすすめしません。Yahoo !ショッピングも価格は同様にばらつきがあり送料が594円と高いのでご注意ください。

箱の開け方ですが、普通に開けるのではなく、箱の両サイドを軽く押してから開けるとスムーズに開封できます。

高級感あふれる箱に入ってますので、動画を作成しました。

レーデルオガワのコードバン・ケア・ワックスの箱の開け方

ビショビショにしてしまった時の対処法

軽く濡れたくらいだとすぐに拭き取れば問題ありませんが、雨でビショビショにしてしまったり、

夏場にお尻のポケットに入れていて汗を吸ったりしてビショビショにしてしまった時は、

しっかりとしたケアが必要ですのでその対処法をお伝えします。

まず絶対にやってはいけないこと!

ドライヤーで急速に乾燥させることは絶対に❌‼️

です。

革は急速に乾燥させると変形してしまいます。そしてその変形は元には戻りません。

具体的な対処方法は

- 日かげで風通しの良いところでゆっくり乾燥

- 温度は10℃〜20℃くらい(30℃以上だと変形する可能性がある)

- 乾燥させるときは、本来の形のままで行う(例えば長財布ならたたんだままの状態。ファスナー財布ならファスナーは普通に開いて乾燥させる。強制的に開かないこと)

- 乾燥後はいつもの3倍〜4倍のケアワックスやオイルを入れる

今回の情報はレーデルオガワのHIDEKIさんのyoutube番組「コードバン大学」から引用させていただいてます。

まとめ

GANZO製コードバン長財布を見てみる

コードバンについてまとめると、

- 経年変化とツヤを楽しむことができる最高の革

- スベスベした手触りが心地よい

- 所有することで満足感や富裕感を味わえる

- 牛革に比べて3倍の耐久性がある

- 希少性と加工が難しいため牛革に比べて高額

- 他の革と比べて水分に弱く、濡れた部分を放置すると水ぶくれになる

- 革の表面に傷がつきやすい

コードバンの原材料はヨーロッパやカナダからの輸入に頼ってます。

近年、コードバンが採れる馬自体が小型化した上、頭数も減り始めていて、インフレで価格が高騰していることもあり、輸入量も減少傾向ですが、

輸入された塩漬けの大型馬の皮が

日本のタンナー(鞣す会社)→フィニッシャー(製品にするまで染色加工する会社)→職人の縫製を経て合計300日以上もの時間と手間と技術を注ぎ込み、

やっと製品として世にでることができるコードバン財布は、世界最高峰の革製品なのです。

日本製のコードバン製品は世界一といえます

僕が財布などの革小物は

ほぼコードバンしか使わない理由は、美しいツヤと耐久性を持ち、型崩れしないので、一緒に歳をとることができる革だからです。

コードバンの魅力を多くの方に知っていただき、

この記事を読んで下さった方の人生の相棒として、コードバン製品が活躍してくれれば嬉しく思います。

Q&A

- コードバン財布は高価ですが、長く使えるので買い替えが少ないと聞きました。それは本当ですか?

-

はい、扱い方によりますが、コードバンは非常に耐久性が高く使い込むほど美しさが増し、独特のエイジングが楽しめます。そのため、長く愛用することができます。

実際、僕のコードバン長財布も10年目に入りますが、美しいツヤを放っていますし、型崩れがほとんどありません。

牛革に比べて高額ですが、長く使えるので購入者と一緒に人生を歩いてくれる素材としてはコードバンが最適です - コードバン財布を購入する場合、どのような点に注意すれば良いですか?

-

コードバン財布は高価格で購入時には慎重な判断が必要です。

一番初めの段階である鞣しを行う会社、新喜皮革とホーウィン社の仕上がりの違いを理解し、二つ折り財布と長財布など、ご自分に必要な形態の財布は何かをよく考えた上、予算に合わせて選ぶことが重要です。

また、信頼できるECサイトや店舗で購入し、適切なメンテナンスを行うことで長く愛用することができます。

購入先で一番安心でおすすめなのはそれぞれのメーカー直営店です。店舗には革に精通したスタッフが常駐していますし、何よりもご自分で見て、触って感じてから購入することができるからです。ただし、都合により直接店舗に行けない場合は、公式サイトからの購入をお勧めします。

例えば、GANZOは公式サイトから購入すると、購入後14日以降に次を購入するとき、前回購入した価格の10%オフのサービスがあるなど、

価格、サービスなどの面からも直営店で直接購入する以外は公式サイトが最もお得です。 - コードバン財布を購入する際におすすめの日本製ブランドや注意点はありますか?

-

おすすめの日本製コードバン財布ブランドには、GANZOをはじめ、ココマイスター、キプリス、土屋鞄製作所、万双などがあります。経年変化を楽しみたい方は、僕個人の考えでは

- 鞣しは新喜皮革

- 仕上げから染色はレーデルオガワ

- 製造は日本のブランド

の3つを押さえれば大きく外すことはありません。

ホーウィン社のシェルコードバンもありますが、独特の味わいはあるものの、新喜皮革より価格が高くオイルコードバンなので、キズが付きやすく、初めてコードバンを購入される人にはあまりおすすめしません。

なお、ここで紹介しているGANZOのコードバンは新喜皮革がなめして、レーデルオガワでアニリン染めした最もエイジングを楽しめるコードバンです。(GANZO大阪店で確認済み)

GANZO公式サイトはこちら

最後に

コードバンの魅力は、その耐久性と美しさにあります。

高価ではあるものの、長い時間人生を共にする相棒としての価値は計り知れません。

そのため品質の高いものを選びたいと思っています。

その点、日本のメーカー、ブランドはその仕上がりの丁寧さとアフターサービスなどで、確かな品質を約束してくれますので、僕は日本製をおすすめしますし、日本製以外は扱いません。

Made in Japanは信頼の証しです

合わせて僕はコードバン製品を選ぶときは単に物としてではなく、長くいっしょに時を過ごしてくれる人生の相棒として選んでいただきたいと考えています。

その選択が皆さんにとっても大きな喜びとなることを心より願っています。

コメント